|

โดย: อ.วารุณี ศรีสงคราม (waruneesri@hotmail.com)

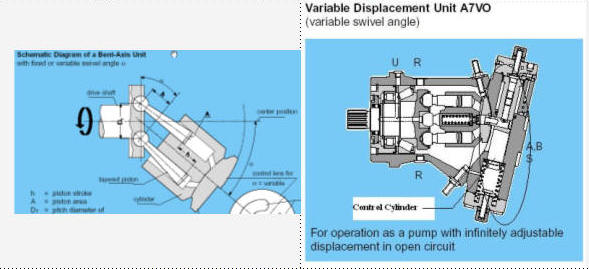

Variable Displacement Axial Piston Pump คือ ปั๊มไฮดรอลิกที่มีโครงสร้างแบบลูกสูบจัดวางเป็นแนวเดียวกับเพลาขับปั๊ม ซึ่งมีความสามารถปรับเปลี่ยนค่าอัตราไหลได้ ซึ่งปั๊มดังกล่าวมีอยู่ด้วยกัน ประเภท คือ Bent Axis Piston Pump และ Swash plate Piston Pump โดยที่ทั้ง 2 ประเภทมีหลักในการปรับเปลี่ยนค่าอัตราการไหลที่เหมือนกัน คือ ปรับระยะชักของลูกสูบในการดูดน้ำมันไฮดรอลิก ดังรูปที่ 1 ซึ่งเป็นการปรับระยะชักลูกสูบของปั๊มแบบ Bent Axis โดยปรับมุมเอียงระหว่างเพลาขับกับชุดกระบอกสูบถ้าค่ามุมเอียงมากระยะชักของลูกสูบก็มากตามไปด้วยทำให้อัตราการดูดและจ่ายน้ำมันออกมาก เช่นกัน  รูปที่ 1 แสดงการปรับระยะชักลูกสูบของ Bent Axis Piston pump

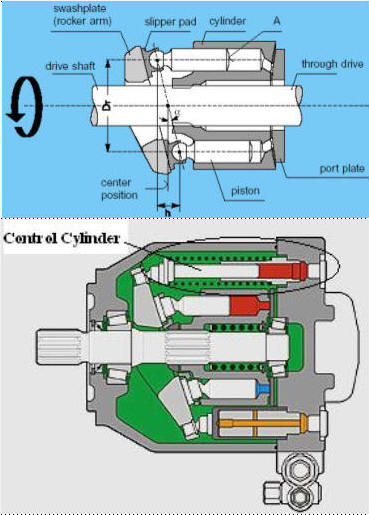

ส่วนการปรับระยะชักลูกสูบของปั๊มแบบ Swash Plate นั้น กระทำได้โดยการปรับมุมเอียงของแผ่นเอียงกับแกนเพลาขับนั้นเอง ซึ่งแสดงไว้ในรูปที่ 2  รูปที่ 2 แสดงการปรับระยะชักลูกสูบของ Swash Plate Piston Pump จากรูปที่ 2 จะพบว่าแผ่นเอียงจะทำงานได้ โดยการเคลื่อนที่ของชุด Servo Cylinder หรือ Control Cylinder ซึ่งวิธีการควบคุมให้ Servo Cylinderหรือ Control Cylinder เคลื่อนที่นั้นยังสามารถแบ่งได้อีก 5 แบบ คือ

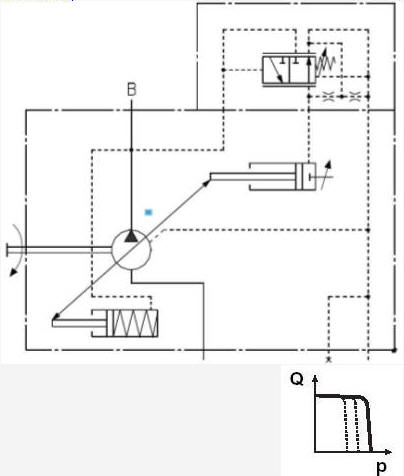

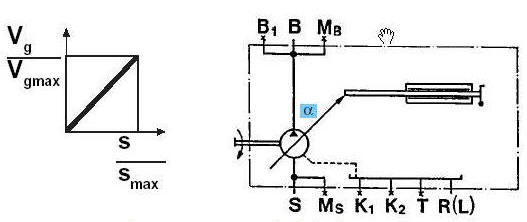

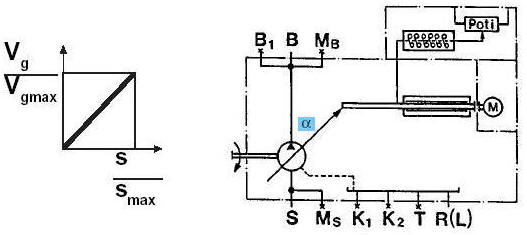

1. แบบใช้กลไก (Mechanical Controlled)  รูปที่ 3 แสดงวงจรควบคุมอัตราการไหลโดยใช้กลไกแบบมือหมุน หลักการทำงาน : เมื่อหมุนมือหมุนจะทำให้ก้านสูบของ Servo Cylinder เคลื่อนที่ได้ ถ้าก้านสูบเลื่อนออกมาจะทำให้ค่ามุม α ลดลง มีผลทำให้อัตราการไหลของปั๊มลดลง 2. แบบใช้กลไกและความดันน้ำมัน (Mechanical and Hydraulic Controlled)

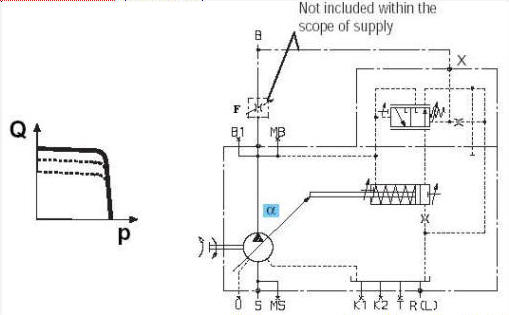

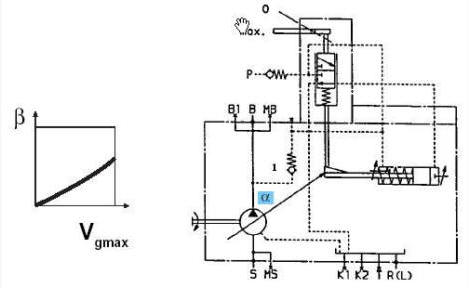

รูปที่ 4 แสดงวงจรควบคุมอัตราการไหลแบบกลไกและน้ำมัน หลักการทำงาน : ในสภาวะปกติน้ำมันถูกจ่ายออกมาจากปั๊มผ่านวาล์วกันกลับ (1) เข้าไปยังด้านก้านสูบของ Servo Cylinder ทำให้ก้านสูบเลื่อนเข้ามีผลทำให้มุม a เอียงมากดังนั้นอัตราการไหลของน้ำมันไฮดรอลิกจึงจ่ายออกมาจากปั๊มเป็นจำนวนมากเมื่อโยกก้านโยกจากทิศทางตำแหน่ง Max ไปยังตำแหน่ง 0 ทำให้วาล์ว 3/2 เลื่อนลง มีผลทำให้น้ำมันที่เคยไหลไปยังด้านก้านสูบของ Servo Cylinder ไหลไปรวมกับน้ำมันที่ไหลจากระบบโดยผ่านวาล์วกันกลับ P มารวมกันที่ทางเข้าของงวาล์ว 3/2 จากนั้นไหลผ่านวาล์วดังกล่าวไปยังด้านหัวลูกสูบของ Servo Cylinder ทำให้ก้านสูบเลื่อนออกมาทำให้ค่ามุม a ลดลงมีผลทำให้อัตราการไหลของปั๊มลดลง

3. แบบใช้ไฟฟ้า (Electrical Motor Control)

รูปที่ 5 แสดงวงจรควบคุมอัตราการไหลแบบใช้ไฟฟ้า หลักการทำงาน : เมื่อจ่ายไฟฟ้าเข้ามอเตอร์จะทำให้มอเตอร์หมุน มีผลต่อการเคลื่อนที่ของก้านสูบใน Servo Cylinder ถ้าก้านสูบเลื่อนออกค่ามุม a จะลดลงอัตราการไหลจะถูกปรับให้น้อยลง ถ้าก้านสูบเลื่อนเข้าค่ามุม a จะเพิ่มขึ้นอัตราการไหลจะถูกปรับให้มากขึ้นตามลำดับ

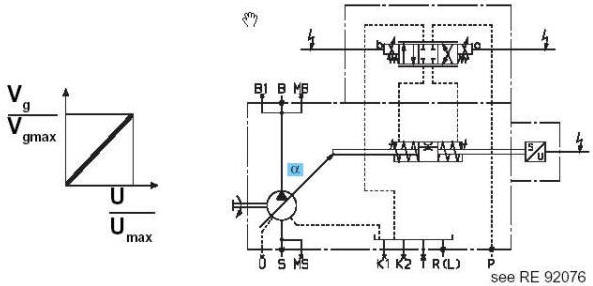

4. แบบใช้ไฟฟ้าและความดันน้ำมัน (Electrical and Hydraulic Controlled)

รูปที่ 6 แสดงวงจรควบคุมอัตราการไหลแบบไฟฟ้าและน้ำมัน หลักการทำงาน : เมื่อยังไม่มีการจ่ายไฟฟ้าเข้าไปยัง Control Valve 4/3 ทำให้วาล์วดังกล่าวอยู่ในตำแหน่งกลาง ดังนั้นลูกสูบของ Servo Cylinder จะหยุดในตำแหน่งใด ๆ ก็ได้ ในที่นี้จะกำหนดอยู่ในตำแหน่งกลาง ซึ่งมีผลทำให้ค่ามุม a อยู่ระหว่างกลางเช่นกัน ดังนั้นอัตราการไหลจึงมีปริมาตรไม่มากที่สุดหรือน้อยที่สุด เมื่อจ่ายไฟฟ้าเข้าไปยัง Control Valve ด้านโซลินอยด์ a มีผลทำให้วาล์วเลื่อนไปทางซ้ายมือ ดังนั้นน้ำมันจากรู P จะไหลผ่าน Control Valve ไปยัง Servo Cylinder ด้านซ้ายมือด้วย มีผลทำให้ก้านสูบเลื่อนไปทางขวามือ มีผลทำให้ค่ามุม a มีค่าเพิ่มมากขึ้น ถ้าเพิ่มค่าแรงดันไฟฟ้าเข้าไปที่โซลินอยด์ a เพิ่มขึ้น Control Valve ก็จะเลื่อนไปทางซ้ายมือมากขึ้นมีผลทำให้ก้านสูบเลื่อนไปทางขวามือมากขึ้นค่ามุม a ก็จะเพิ่มมากขึ้นอีกทำให้ค่าอัตราการไหลของน้ำมันไฮดรอที่ออกมาจากปั๊มมากขึ้นตามลำดับ เมื่อตัดไฟเข้าที่โซลินอยด์ D.C. Valve 4/3 จะอยู่ตำแหน่งกลาง ดังนั้นก้านสูบจึงหยุดเคลื่อนที่มีผลทำให้อัตราการไหลขณะนี้คงที่ และในกรณีที่จ่ายไฟฟ้าเข้าไปยัง Control Valve ด้านโซลินอยด์ b มีผลที่ได้รับจะตรงข้ามกับการจ่ายไฟฟ้าเข้าโซลินอยด์ทางด้าน a คือเมื่อจ่ายค่าแรงดันไฟฟ้าเพิ่มขึ้น Control Valve เลื่อนมากขึ้นก้านสูบเลื่อนไปทางซ้ายมือมากขึ้นค่ามุม a น้อยลง ดังนั้นค่าอัตราการไหลของน้ำมันไฮดรอลิกที่ออกมาจากปั๊มจึงลดลงตามลำดับ

5. แบบใช้ความดันน้ำมัน (Hydraulic Controlled) ซึ่งในแบบที่ 5 นี้ยังแบ่งออกเป็น 4 ชนิด คือ 5.1 ชนิดควบคุมความดัน (Pressure Control)

รูปที่ 7 แสดงวงจรควบคุมอัตราการไหลแบบ Pressure Control หลักการทำงาน : ในสภาวะปกติน้ำมันจะไหลออกมาปั๊มไปยัง Servo Cylinder ด้านก้านสูบมีผลทำให้ด้านสูบเลื่อนเข้าจึงทำให้ค่ามุม a มากขึ้นอัตราการไหลจึงมีค่าปริมาณมากขึ้น น้ำมันส่วนหนึ่งที่ไหลจากปั๊มจะพยายามไปดันให้ Control Valve 3/2 เลื่อนไปทางขวามือและอีกส่วนหนึ่งไปรออยู่ที่รูป P ของ Control Valve เมื่อความดันในระบบไฮดรอลิกสูงขึ้น ซึ่งเป็นผลมาจากอุปกรณ์ทำงานรับภาระเพิ่มมากขึ้นหรือหยุดการเคลื่อนที่ แรงเนื่องจากความดันของน้ำมันที่ไปดัน Control Valve จะชนะแรงกดของสปริงทำให้ Control Valve เลื่อนไปทางขวามือ น้ำมันที่จะไหลผ่าน Control Valve ไปยัง Servo Cylinder ด้านหัวลูกสูบทำให้ก้านสูบเลื่อนออกมาทำให้ค่าของมุม a จะลดลงทำให้ค่าอัตราการไหลจากปั๊มลดลง เมื่ออุปกรณ์ทำงานรับภาระน้อยลงหรือมีการเคลื่อนที่หรือมีการรั่วซึ่งทำให้ความดันในระบบไฮดรอลิกน้อยลงไปด้วย ดังนั้นแรงเนื่องจากความดันของน้ำมันที่ไปดัน Control Valve จะมีค่าน้อยกว่าแรงต้านของสปริง Control Valve จะเลื่อนไปทางซ้ายมือเป็นผลทำให้น้ำมันบริเวณหัวลูกสูบของ Servo Cylinder ระบายผ่าน Control Valve ทิ้งลงถังพักและเป็นจังหวะเดียวกับที่น้ำมันจากปั๊มไหลไปยังก้านสูบของ Servo Cylinder ทำให้ก้านสูบเลื่อนเข้าส่งผลให้ค่ามุม a เพิ่มมากขึ้นอัตราการไหลของน้ำมันที่ส่งไปยังอุปกรณ์ทำงานจึงเพิ่มมากขึ้นเพื่อให้สอดคล้องกับความเร็วในการเคลื่อนที่หรือชดเชยการรั่วของน้ำมันเพื่อให้มีความดันคงที่

5.2 ชนิดควบคุมช่องทางการไหล (Flow Control)

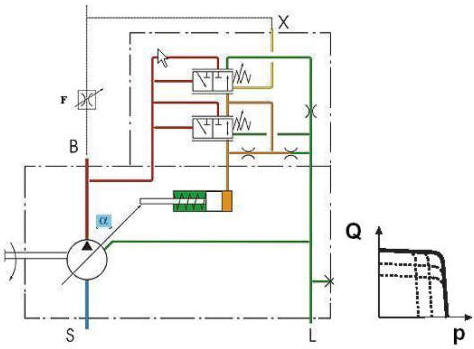

รูปที่ 8 แสดงวงจรควบคุมอัตราการไหลแบบ Flow Control

ข้อกำหนดเบื้องต้น : การปรับตั้งFlow Control Valve เปรียบเสมือนการเปิด DC. Valve ให้ กว้างขึ้น หรือ การเปิด DC. Valve หลาย ๆ ตัว หลักการทำงาน : ในสภาวะปกติน้ำมันไหลออกจากปั๊มไปยังด้านก้านสูบของ Servo Cylinder ทำให้ก้านสูบเลื่อนเข้ามีผลทำให้ค่ามุม a มากขึ้นทำให้ค่าอัตราการไหลจากปั๊มมีปริมาณมาก น้ำมันบางส่วนที่ไหลจากปั๊มจะพยายามไปดันให้ Control Valve 3/2 เลื่อนไปทางขวามือและอีกส่วนหนึ่งไปอยู่ที่รู P ของ Control Valve น้ำมันส่วนดังกล่าวข้างต้นเป็นน้ำมันที่ใช้ควบคุมการทำงานของ Servo Cylinder ส่วนอัตราการไหลน้ำมันหลักจะไหลผ่าน Flow Control Valve (F) ไปสู่อุปกรณ์ทำงาน เมื่อเราต้องการปรับลดอัตราการไหลของปั๊มกระทำได้ด้วยปรับ Flow Control Valve ให้มีช่องทางการไหลของน้ำมันแคบลง ดังนั้นน้ำมันบริเวณระหว่าง Flow Control Valve และด้านจ่ายของปั๊มจะไหลไม่สะดวกความดันบริเวณดังกล่าวจึงมีค่าเพิ่มขึ้น จึงทำให้น้ำมันส่วนที่ไปดัน Control Valve 3/2 มีแรงมากพอที่จะดัน Control Valve ให้เลื่อนไปทางขวา ดังนั้นน้ำมันจะไหลผ่าน Control Valve เข้าไปยังด้านหัวลูกสูบของ Servo Cylinder ทำให้ก้านสูบเลื่อนออกมีผลทำให้ค่ามุม a ลดลงอัตราการไหลที่ออกจากปั๊มมีปริมาณลดลงด้วยถ้าปรับ Flow Control Valve ให้มีช่องทางการไหลน้ำมันแคบเท่าใด ความดันที่จะไปดันControl Valve 3/2 ให้เลื่อนไปทางขวามากขึ้นเท่านั้น น้ำมันที่ไหลไปดันให้ก้านสูบเลื่อนออกจะมากขึ้นตามไปด้วย ดังนั้นค่ามุม a และอัตราการไหลก็จะลดลงตามลำดับ ถ้าต้องการปรับเพิ่มอัตราการไหลกระทำโดยปรับที่ Flow Control Valve ให้มีช่องทางการไหลของน้ำมันกว้างขึ้น ดังนั้นความดันที่จะไปดันทางด้านหัวลูกสูบ Servo Cylinder จะมีค่าน้อยลงแต่ความดันด้านก้านสูบจะมีค่ามากกว่าก้านสูบจะเลื่อนเข้าอัตราการไหลจะเพื่มขึ้น ซึ่งอัตราการไหลที่ผ่าน Flow Control Valve ไปยังอุปกรณ์ทำงานให้เคลื่อนนั้นเป็นอัตราการไหลเริ่มต้นหลังจากปรับ Flow Control Valve เมื่ออุปกรณ์ทำงานมีภาระมากขึ้นหรือหยุดการเคลื่อนที่ทำให้ความดันในระบบสูงขึ้นความดันที่ไป Control Valve มีค่ามากขึ้นจึงสามารถดัน Control Valve ไปทางขวาได้มากขึ้นน้ำมันจึงไหลไปดันให้ก้านสูบเลื่อนออกมามากขึ้นค่ามุม a ลดลงค่าอัตราการไหลจากปั๊มมีปริมาณลดลงเมื่ออุปกรณ์ทำงานมีการเคลื่อนที่ความดันในระบบลดลงความดันที่ไปกด Flow Control Valve น้อยลง น้ำมันที่ผ่านไปดันหัวลูกสูบน้อยลงแต่เข้าไปดันก้านสูบของ Servo Cylinder มากกว่า จึงทำให้ก้านสูบเลื่อนเข้าค่ามุม a เพิ่มมากขึ้นทำให้ค่าอัตราการไหลจากปั๊มมีปริมาณมากขึ้นอีกครั้ง

5.3 ชนิดควบคุมความดันและช่องทางการไหล (Pressure and Flow Control)

หลักการทำงาน : ชนิดควบคุมนี้เป็นการนำชนิดที่ 5.1 และ 5.2 มารวมกัน ซึ่งหลักการทำงานในการควบคุมอัตราการไหลโดยใช้การควบคุมช่องทางการไหลของน้ำมันเป็นไปดังแบบ 5.1 เมื่อปรับ Flow Control Valve ให้ช่องการไหลแคบลงความดันระหว่าง Flow Control Valve และด้านจ่ายของปั๊มมากขึ้น Control Valve 3/2 ตัวบนเลื่อนเปิดน้ำมันไปยังหัวลูกสูบ Servo Cylinder มากขึ้นก้านสูบเลื่อนออกมาปรับค่ามุม α และอัตราการไหลเริ่มต้นให้ลดลง และถ้าต้องการให้อัตราการไหลเริ่มต้นเพิ่มขึ้นกระทำโดยการเปิด Flow Control Valve ให้กว้างมากขึ้น เมื่ออุปกรณ์ทำงานรับภาระมากขึ้นมีผลทำให้ระบบมี ความดันมากขึ้น ทำให้น้ำมันจะไปดันให้ Control Valve 3/2 ตัวบนเลื่อนไปทางขวามากขึ้น ซึ่งจะมีแนวโน้มทำให้อัตราการไหลของปั๊มลดลง และจะให้ความเร็วของอุปกรณ์ทำงานลดลงตามกันด้วยแต่การควบคุมของปั๊มชนิดสามารถทำให้อัตราการไหลและความเร็วคงที่ได้โดยการต่อสายสัญญาณ Load Sensing เข้ามาที่รูป X และไปช่วยสปริงต้านการเคลื่อนที่มาทางขวาของ Control Valve 3/2 ตัวบน ด้วยเหตุนี้เมื่ออุปกรณ์ทำงานมีภาระมากขึ้น Control Valve 3/2 ตัวบนจะไม่เลื่อนไปทางขวามากขึ้น ดังนั้นอัตราการไหลและความเร็วจะยังคงที่อยู่ เมื่ออุปกรณ์ทำงานหยุดการเคลื่อนที่ ความดันในระบบสูงขึ้นทำให้น้ำมันไปดันให้ Control Valve 3/2 ทั้ง 2 ตัวเลื่อนไปทางขวามือจนสุด ดังนั้นน้ำมันจะไหลผ่าน Control Valve 3/2 ไปยังหัวลูกสูบของ Control Cylinder ทำให้ก้านสูบเลื่อนออกมาปรับมุม α ให้ลดลง ดังนั้นอัตราการไหลจากปั๊มจะลดลงต่ำสุดเพื่อสอดคล้องกับสภาวะที่อุปกรณ์ทำงานหยุดการเคลื่อนที่ และเมื่ออุปกรณ์ทำงานมีการเคลื่อนที่ทำให้ระบบมีความดันลดลงทำให้สปริงของ Control Valve 3/2 ตัวล่างดันวาล์วดังกล่าวเลื่อนไปทางซ้ายมือ ดังนั้นน้ำมันบริเวณหัวลูกสูบของ Control Cylinder สามารถระบายทิ้งไปได้ นอกจากนี้ Spring ของ Control Cylinder ตัวล่างจะดันให้มุมของ Swash Plate เพิ่มมากขึ้นทำให้ปั๊มจ่ายอัตราการไหลเพิ่มขึ้นเพื่อให้สอดคล้องกับสภาวะการทำงานของอุปกรณ์ทำงาน

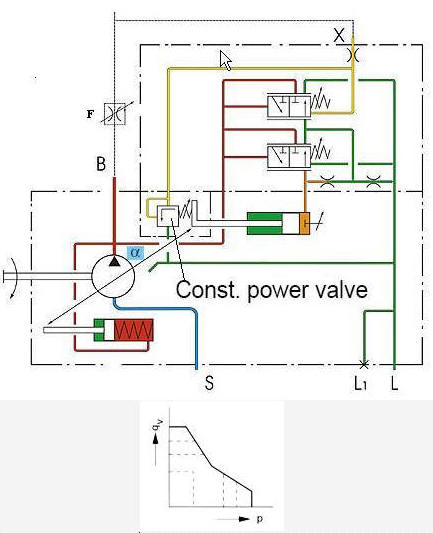

ถ้าคำนวณพื้นที่ใต้กราฟจะพบว่ากำลังไฮดรอลิกจะคงที่ตลอด ขณะทำการปรับอัตราการไหลเมื่ออุปกรณ์ทำงานมีภาระน้อยลง ความดันของน้ำมันที่ดันแกนกด Control Valve จะลดลงตามไปด้วย ดังนั้นสปริงของ Control Valve จะดัน Valve เลื่อนลงมาเปิดทางให้น้ำมันบริเวณหัวลูกสูบของ Servo Cylinder ระบายลงถังน้ำมันจากปั๊มบางส่วนจะดันก้านสูบให้เลื่อนเข้าทำให้ค่ามุม a และค่าอัตราการไหลมีปริมาณเพิ่มมากขึ้นอีกครั้ง

5.5 ชนิดแบบรวมการควบคุม ความดันการควบคุมอัตราการไหลและ การควบคุมกำลังคงที่

ในกรณีที่อุปกรณ์ทำงานหยุดการเคลื่อนที่ความดันในระบบจะถึงจุดสูงสุด ซึ่งมีค่าเท่ากับความดันที่ Constant Power Valve น้ำมันจากปั๊มจะระบายผ่านวาล์วดังกล่าวทิ้งลงถัง และเมื่ออุปกรณ์ทำงานเริ่มมีการเคลื่อนที่ความดันในระบบจะต่ำลงทำให้สปริงของ Control Valve 3/2 ดัน วาล์วดังกล่าวไปทางซ้ายมีผลทำให้ก้านสูบของ Control Cylinder ตัวบนเลื่อนกลับมาทำให้อัตราการไหลเพิ่มขึ้นเพื่อตอบสนองการเคลื่อนที่ดังกล่าวได้อีกครั้ง สรุป : ปั๊มแบบ Axial Piston ที่สามารถปรับอัตราการไหลได้มีอยู่ด้วยกัน 2 ประเภท คือ Bent Axis และ Swash Plate แต่ในบทความนี้นำเสนอแบบ Swash Plate ซึ่งมีกลไกคือ Servo Cylinder หรือ Control Cylinder เป็นตัวปรับแผ่นเอียงซึ่งมีผลต่อระยะชักของลูกสูบและอัตราการไหลตามลำดับโดยที่วิธีการควบคุม Control Cylinder มีอยู่ 5 วิธีคือ

|

||||||||||||||||

ขอขอบคุณทุกๆที่มาของแหล่งข้อมูล |

||||||||||||||||

|

========================================================

- ================= ยูทุปของ 9engineer ,com ===================

- คลิปที่น่าสนใจจัดทำโดย 9engineer.com ภายใต้ชื่อช่องTechnology talk Channel

- 1. วงจรและวิธีการสตาร์ทแบบไดเร็คออนไลน์ DOL

- 2. วงจรควรคุมการกลับทางหมุน

- 3. วงจรและวิธีการสตาร์ทแบบสตาร์ เดลต้า Y-D Starter

- 4. การสตาร์แบบออโตทรานส์ฟอร์เมอร์ Auto transformer starter

- 5. การต่อขดลวดมอเตอร์ อย่างไรไม่ให้เกิดการใหม้หรือเสียหาย

- 6. การเช็ตโอเวอร์โหลดรีเลย์

- 7.การเช็ตโอเวอร์โหลดรีเลย์กับมอเตอร์ที่มีเซอร์วิสแฟคเตอร์

- 8.รีเลย์กับคนแทคเตอร์ต่างกันอย่างไร

- 9.อื่นๆ

- **** นายเอ็นจิเนียร์ขอสงวนสิทธิ์รับรองความถูกต้อง โปรดใช้วิจารณญาณในการรับข่าวสารข้อมูล