Top 50 Popular Supplier

PLC Protocol

โดย : Admin

PLC Protocol การสื่อสารแบบ Profibus

สมัยก่อนโรงงานอุตสาหกรรมที่มีการควบคุมแบบซีเควนส์โดยมีพีแอลซี( PLC – Programmable Logic Controllers ) เป็นตัวควบคุมและยังไม่มีการต่อกันเป็นระบบ พบว่ามีความยุ่งยากในการต่อสายมากเนื่องจากการต่อสายแบบหนึ่งเส้นต่อหนึ่งอินพุทหรืเอาท์พุทนั้นใช้สายเป็นจำนวนมาก

ต่อมาได้มีการนำโปรฟิบัส ( PROFIBUS – Process Field Bus ) มาใช้ซึ่งโปรฟิบัสเป็นมาตรฐานแบบหนึ่งสำหรับการติดต่อแบบอนุกรมกับอุปกรณ์ต่าง ๆ ภายในโรงงาน โดยใช้บัสเพียงเส้นเดียวในการเชื่อมต่อ ทำให้สามารถลดจำนวนสายลงแต่สามารถเพิ่มความเร็วในการติดต่อสื่อสารได้มากขึ้น โดยได้ค่าที่ถูกต้องเที่ยงตรงระบบโปรฟิบัสเป็นมาตรฐานระบบเปิดสำหรับการผลิตและการควบคุมอัตโนมัติที่ไม่ผูกมัดกับผู้ผลิตใด ๆ โปรฟิบัสจะเป็นไปตามข้อกำหนดมาตรฐานระหว่างประเทศ ( IEC61158, EN50170, 50240 ) เพื่อให้อุปกรณ์ต่าง ๆ ที่ใช้มาตรฐานนี้สามารถติดต่อกันและใช้งานร่วมกันได้อย่างสมบูรณ์

การติดต่อสื่อสารในงานอุตสาหกรรม

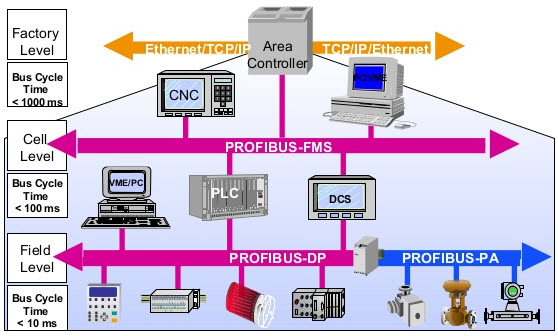

ระดับการสื่อสารของระบบอุตสาหกรรมตามมาตรฐานโปรฟิบัส

โครงสร้างการสื่อสาร แบ่งได้เป็น 4 ระดับ คือ

ระดับอุปกรณ์ตรวจจับและอุปกรณ์สั่งงาน ( Sensor/actuator Level )

สัญญาณดิจิตอลจากอุปกรณ์ตรวจจับ ( Sensor ) และอุปกรณ์สั่งงาน ( Actuator ) ถูกส่งไปยังสายบัส ซึ่งเป็นการสะดวกและประหยัดค่าใช้จ่ายในการส่งข้อมูลและแรงดันไฟฟ้าไปในสายเดียวกัน โดยในระดับนี้ความต้องการปริมาณข้อมูลไม่มาก แต่ความเร็วในการสื่อสารสูง

ระดับฟิลด์ ( Field Level )

ส่วนมากเป็นอุปกรณ์ที่แยกออกมา เช่น โมดูลอินพุท-เอาท์พุท ( I/O Module )

ทรานส์ดิวเซอร์ อุปกรณ์วิเคราะห์ และ วาล์ว มีการติดต่อสื่อสารกับระบบอัตโนมัติโดยประมวลผลแบบเวลาจริง ( Real-time ) และมีการแลกเปลี่ยนข้อมูลแบบวนรอบ ( Cyclic Data Exchange )

ระดับเซลล์ ( Cell Level )

เป็นส่วนของอุปกรณ์ควบคุมของระบบ เช่น พีเอลซี ( PLCs – Programmable Logic Controllers ) และไอพีซี ( IPCs – Industrial Personal Computers ) ซึ่งติดต่อสื่อสารกันโดยระบบมาตรฐาน Ethernet TCP/IP Intranet และ Internet ข้อมูลมีการส่งแบบเป็นชุดข้อมูล

ระดับโรงงาน ( Factory Level )

เป็นเครือข่ายในระดับบนสุด ใช้เป็นเครือข่ายการสื่อสารเพื่อควบคุมการทํางานของระบบโดยรวมทั้งหมด รวมทั้งสามารถรวบรวม เรียงลําดับ และจัดเก็บข้อมูลจากเครือข่ายต่ำกว่า

ตระกูลของโปรฟิบัส

โปรฟิบัสดีพี ( PROFIBUS DP – Decentralized Peripherals ) ใช้สื่อสารระหว่างส่วนควบคุมกลางกับอุปกรณ์อินพุท-เอาท์พุทที่ระดับฟิลด์ ซึ่งโปรฟิบัสดีพีเป็นโปรฟิบัสที่ใช้ในโครงงานนี้

โปรฟิบัสเอฟเอ็มเอส ( PROFIBUS FMS – Fieldbus Message System ) ใช้สื่อสารระหว่าง พีเอลซี ( PLCs – Programmable Logic Controllers ) กับ PC ( Personal Computer ) และแลกเปลี่ยนข้อมูลที่ระดับเซลล์ ใช้สําหรับการสื่อสารข้อมูลที่มีความซับซ้อน

โปรฟิบัสพีเอ ( PROFIBUS PA – Process Automation ) เป็นส่วนขยายของโปรฟิบัสดีพี โดยสามารถรวมอุปกรณ์ของโปรฟิบัสพีเอ และโปรฟิบัสดีพีเข้าด้วยกันได้โดยการใช้อุปกรณ์แยกส่วน ( Segment Coupler ) ใช้ในการสื่อสารที่มีความเร็วสูงและระบบอัตโนมัติ และต้องการความ

น่าเชื่อถือ

***สำหรับในบทความนี้จะขอกล่าวถึง โปรฟิบัสดีพี ( PROFIBUS DP )

โปรฟิบัสดีพี ( PROFIBUS DP )

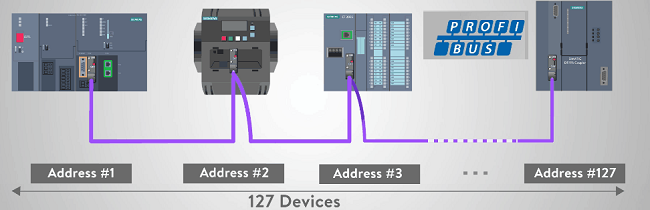

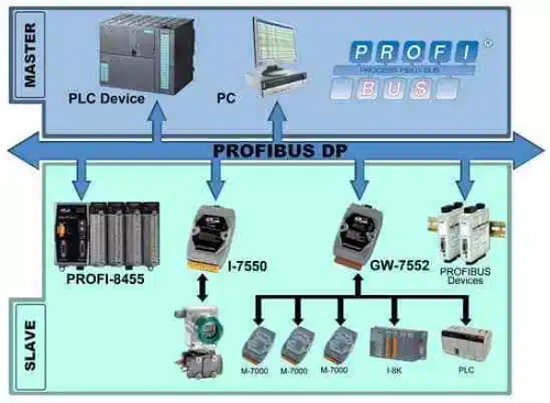

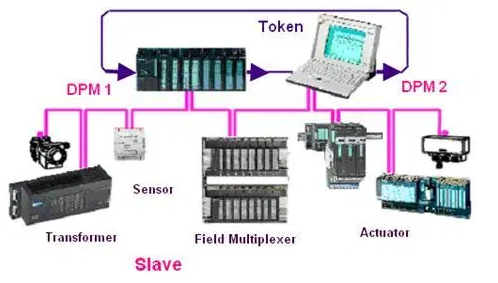

ใช้สำหรับการส่งข้อมูลที่มีความเร็วมาก เช่น อุปกรณ์ควบคุมมอเตอร์ ( Control Drives ), PLC, ระบบไฟฟ้ากำลังและอุปกรณ์อื่น ๆ ที่ต้องการการเชื่อมต่อด้วยความเร็วสูง โปรฟิบัสดีพี สื่อสารแบบ Master/Slave จะมี 1 Master ( มักจะเป็น PLC ) ต่อร่วมกับ Slave ได้ 31 ตัว ต่อ Segment เมื่อระบบทำงาน Master จะ Polls ไปที่ Slave แต่ละตัวตามลำดับ ในระบบสามารถมี Master ได้หลายตัว โดย Network ของ Master จะเป็นการสื่อสารแบบหนึ่งซึ่งเรียกว่า “Token”

โปรฟิบัสดีพี

คุณสมบัติของโปรฟิบัสดีพี ( PROFIBUS DP )

1. โปรฟิบัสดีพี เป็นแบบ Physical Layer ตามมาตรฐาน RS-485 ใช้สาย 2 สาย ซึ่งสามารถทนการรบกวนทางไฟฟ้าได้ดี

2. โปรฟิบัสดีพี ออกแบบสำหรับระบบที่ใหญ่ได้ถึง 126 Address nodes และต่อได้ถึง

1,000 A/D In-Out จุดใน Network

3. การสื่อสารที่รวดเร็ว 12 Mbit/s

4. การต่อสายของอุปกรณ์เป็นแบบหัว Connector ทำให้ลดปัญหาความยุ่งยากและความผิดพลาดจากการต่อสายแบบเดิม ๆ

5. ง่ายสำหรับการออกแบบระบบ, การติดตั้งระบบ, Maintenance และการ Monitor สถานะการทำงานของอุปกรณ์ทุกตัวในระบบ

6. ระบบมีความยือหยุ่นมาก สามารถต่อร่วมกับระบบ Bus อื่น ๆ ได้ง่าย

*อุปกรณ์ใน โปรฟิบัสดีพี ทุกตัวจะต้องมี Device Master File ที่เรียกว่า “GSD File” ซึ่งบรรจุรายละเอียดเกี่ยวกับอุปกรณ์ เช่น I/O data size, อัตราการสื่อสารและสถานะต่าง ๆ ( ในส่วนของ GSD File จะกล่าวในหัวข้ถัดไป )

ประเภทของอุปกรณ์ในระบบโปรฟิบัส..........อุปกรณ์ในระบบโปรฟิบัสดีพีแบ่งออกเป็น 2 ประเภทได้แก่

Master............เป็นผู้กําหนดข้อมูลการสื่อสารบนโปรฟิบัส โดยจะส่งข้อความที่ปราศจากการกระตุ้นจากภายนอก เนื่องจาก Master เป็นผู้ถือครองบัสจึงสามารถเรียกได้อีกชื่อหนึ่งว่า สถานีกระตุ้น ( Active stations ) แบ่งได้ออกเป็น 2 ชนิด คือ

DPM1 ( DP Master Class 1 ) ทําหน้าที่ในการควบคุมการทํางานของ Slave ภายในระบบ ตัวอย่างของ DPM1 ได้แก่ พีแอลซี ( PLCs-Programmable Logic Controllers )

DPM2 ( DP Master Class 2 ) ทําหน้าที่ในการกําหนดค่าเริ่มต้นต่างๆ ให้กับระบบ เช่น

การตั้งค่าข้อมูล ( Configuration Data ) ตัวอย่างเช่น พีซี ( PC-Personal Computer )

โดย Master ทั้ง 2 ชนิดนี้ จะมีอํานาจในการครอบครองบัสตามช่วงเวลาที่กําหนด หลังจากผ่านช่วงเวลาดังกล่าวจะส่งอํานาจการครอบครองบัสหรือ Token ให้กับ Master ตัวถัดไปที่อยู่บนบัส โดยจะสื่อสารกันผ่านกระบวนการ Token Passing

DP Master Class1, Class2, DP Slave

Slave......... เรียกอีกอย่างหนึ่งว่า สถานีถูกกระทํา ( Passive Station ) เนื่องจากไม่มีอํานาจในการถือครองบัส มีความสามารถเพียงรับส่งข้อมูลจากการร้องขอของ Master ได้แก่ อุปกรณ์อินพุทเอาท์พุทต่างๆ โดยที่ Master จะเป็นผู้ส่งข้อมูลเกี่ยวกับข้อกําหนดต่างๆของรูปแบบการสื่อสารเพื่อเป็นข้อตกลงที่ใช้ระหว่างร่วมกันในการแลกเปลี่ยนข้อมูล โดย Master จะวนมาสอบถามข้อมูลของ Slave ทุกตัวที่อยู่ในระบบอยู่ตลอดเวลา

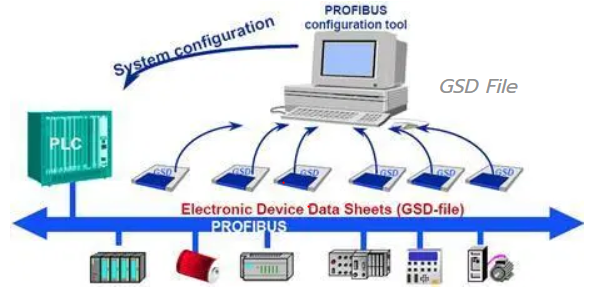

GSD File

ส่วนที่สําคัญอีกส่วนของการสร้าง Slave ขึ้นมา คือ GSD File ซึ่งข้อมูลที่อยู่ใน GSD File จะเป็นข้อมูลพื้นฐานของอุปกรณ์, ลักษณะจําเพาะของอุปกรณ์นั้น ๆ โดยที่ Master จะมี GSD File เป็นของตนเอง ( Profile ของแต่ละอุปกรณ์ )

การใช้งาน GSD File ของโปรฟิบัสจะแตกต่างกับกระบวนการผลิตอื่น ๆ ตรงที่ไม่ได้อยู่ภายในตัวอุปกรณ์เอง แต่จะแยกออกมาเป็น disk /drive มีเป็นลักษณะของ text file โดย Master จะเป็นผู้ใช้งาน ดังนั้นเมื่อเราต้องการใช้งาน Slave จึงจําเป็นต้อง Up load ข้อมูล Slave โดยใช้ GSD File ให้กับ Master

นอกจากนี้ GSD File ยังมีความสำคัญในการแลกเปลี่ยนข้อมูลแบบวนรอบ (Cyclic Communication) ด้วยเช่นกัน

CR:https://riverplusblog.com

========================================================

- ================= ยูทุปของ 9engineer ,com ===================

- คลิปที่น่าสนใจจัดทำโดย 9engineer.com ภายใต้ชื่อช่องTechnology talk Channel

- 1. วงจรและวิธีการสตาร์ทแบบไดเร็คออนไลน์ DOL

- 2. วงจรควรคุมการกลับทางหมุน

- 3. วงจรและวิธีการสตาร์ทแบบสตาร์ เดลต้า Y-D Starter

- 4. การสตาร์แบบออโตทรานส์ฟอร์เมอร์ Auto transformer starter

- 5. การต่อขดลวดมอเตอร์ อย่างไรไม่ให้เกิดการใหม้หรือเสียหาย

- 6. การเช็ตโอเวอร์โหลดรีเลย์

- 7.การเช็ตโอเวอร์โหลดรีเลย์กับมอเตอร์ที่มีเซอร์วิสแฟคเตอร์

- 8.รีเลย์กับคนแทคเตอร์ต่างกันอย่างไร

- 9.อื่นๆ

- **** นายเอ็นจิเนียร์ขอสงวนสิทธิ์รับรองความถูกต้อง โปรดใช้วิจารณญาณในการรับข่าวสารข้อมูล