2 .อินเวอร์เตอร์แบบ Flux Vector Control

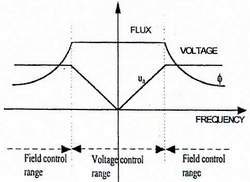

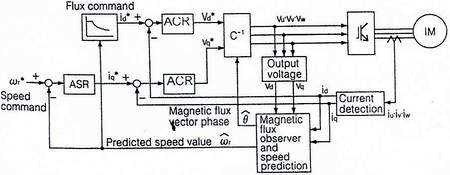

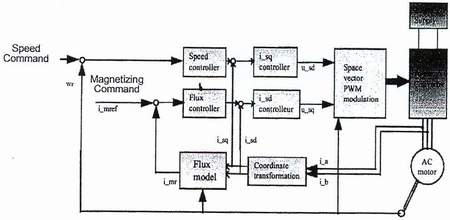

ในวิธีการนี้อินเวอร์เตอร์จะทำการควบคุมฟลักซ์แม่เหล็กภายในมอเตอร์ให้มีค่าคงที่ (ส่วนใหญ่จะเป็นฟลักซ์ที่สเตเตอร์) โดยอาศัยการป้อนกลับของกระแส เพื่อที่จะแก้ไขปัญหาการควบคุมแรงบิด-ความเร็วของการควบคุมแบบ V/F ให้ดีขึ้น ดังแสดงเป็นบล๊อกไดอะแกรมคร่าวๆ ได้ดังรูป

ในวิธีการนี้อินเวอร์เตอร์จะต้องทราบข้อมูลพารามิเตอร์ของมอเตอร์ด้วยถึงจะทำการควบคุมฟลักซ์ได้อย่างถูกต้อง แต่อย่างไรก็ตามคุณสมบัติในย่านความเร็วต่ำก็ยังไม่ดีนัก เนื่องจากความไม่เป็นอุตมคติของสวิตช์กำลังและค่าผิดพลาดของพรารมิเตอร์ของมอเตอร์

โครงสร้างและคุณสมบัติของการควบคุมแบบ Flux Vector Control

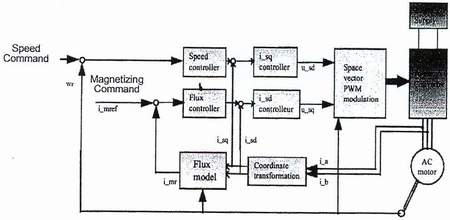

3. อินเวอร์เตอร์แบบ Vector Control (Field-Oriented Control)

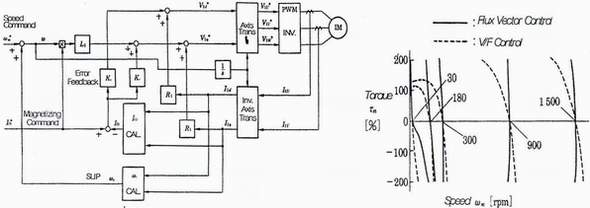

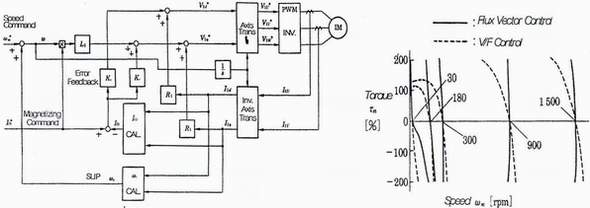

โครงสร้างและคุณสมบัติของการควบคุมแบบ Vector Control

วิธีการควบคุมแบบเวกเตอร์ Vector Control หรือ Field-Oriented Control เป็นวิธีการควบคุมมอเตอร์เหนี่ยวนำในลักษณะคล้ายคลึงกับมอเตอร์กระแสตรง โดยทั่วไประบบควบคุมจะทำการจ่ายกระแส สเตเตอร์ที่มีองค์ประกอบ 2 ส่วน คือส่วนที่สร้างฟลักซ์แม่เหล็กและส่วนสร้างแรงบิด ทั้งนี้การควบคุมทั้งหมดจะกระทำอยู่บนแกนอ้างอิงที่หมุนไปพร้อมๆ กับฟลักซ์เวกเตอร์ทางด้านโรเตอร์ ประเด็นสำคัญในการควบคุมชนิดนี้จึงอยู่ที่ว่า เราสามารถหาตำแหน่งของฟลักซ์เวกเตอร์ได้แม่นยำเพียงไร ซึ่งในทางปฏิบัติเนื่องจากเราไม่สามารถวัดค่าฟลักซ์ได้โดยตรง เราจึงใช้แบบจำลองทางคณิตศาสตร์ของมอเตอร์เหนี่ยวนำช่วยในการคำนวณหาค่าฟลักซ์เวกเตอร์นี้แทน ดังนั้นข้อด้อยของระบบนี้จึงอยู่ที่เราจำเป็นต้องทราบค่าพารามิเตอร์ของมอเตอร์อย่างถูกต้องจึงจะได้คุณสมบัติการควบคุมที่ดี ข้อจำกัดอีกอย่างหนึ่งของระบบก็คือเราจำเป็นจะต้องทราบข้อมูลความเร็วหรือตำแหน่งของมอเตอร์ด้วย ซึ่งทำให้เราไม่สามารถนำไปใช้กับระบบที่ไม่มีเซนเซอร์วัดความเร็วได้ ดังนั้นโดยทั่วไปเรามักจะใช้ระบบควบคุมแบบเวกเตอร์นี้กับงานที่ต้องการความแม่นยำ และความเร็วในการตอบสนองสูง

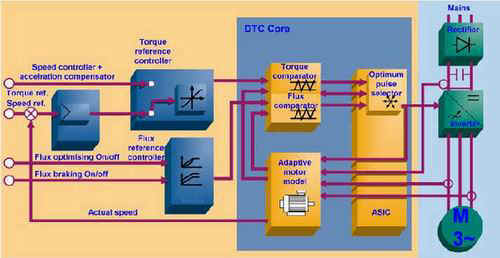

4.อินเวอร์เตอร์แบบ Direct Torque Control

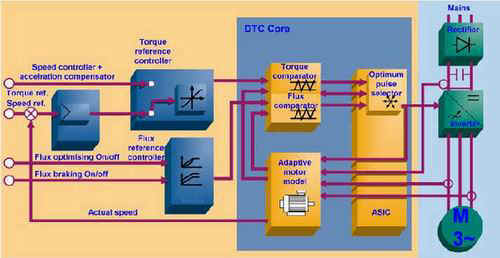

Direct Torque Control (DTC) เป็นแนวคิดในการควบคุมมอเตอร์เหนี่ยวนำที่แตกต่างไปจากการควบคุมแบบเวกเตอร์ (Vector Control) โดยการควบคุมแบบ DTC จะทำการกำหนดรูปแบบการสวิตซ์ของอินเวอร์เตอร์โดยตรงไม่ผ่านการทำ PWM เหมือนกับการควบคุมแบบอื่นๆ (ความถี่การสวิตช์จะไม่คงที่)

ในการควบคุมแบบ DTC อินเวอร์เตอร์จะทำการคำนวณค่าฟลักซ์ทางด้านสเตเตอร์และค่าแรงบิดโดยอาศัยแบบจำลอองทางคณิตศาสตร์ของมอเตอร์ จากนั้นก็จะนำค่าที่ได้ไปเปรียบเทียบกับค่าตั้ง(setting)ของทั้งฟลักซ์และแรงบิดผ่านตัวเปรียบเทียบแบบฮิสเตอร์รีซิส สถานะของสัญญาณขาออกของตัวเปรียบเทียบแบบฮิสเตอร์รีซิสจะทำให้เราทราบว่าจะต้องเพิ่มหรือลดฟลักซ์และแรงบิด ซึ่งข้อมูลนี้ก็จะถูกนำไปใช้ในการเลือกรูปแบบการสวิตช์ของอินเวอร์เตอร์จากตาราง Look-up เพื่อให้ได้แรงดันสเตเตอร์ที่เหมาะสมที่ทำให้ฟลักซ์และแรงบิดเปลี่ยนแปลงไปในทิศทางที่ต้องการได้ โดยที่การควบคุม DTC ทำการควบคุมแรงบิดโดยตรงจึงมีชื่อเรียกว่า Direct (Flux and) Torque Control

แต่อย่างไรก็ตามจะเห็นได้ว่า การควบคุมแบบ DTC ก็จำเป็นต้องใช้ข้อมูลพารามิเตอร์ของมอเตอร์เช่นเดียวกันกับการควบคุมแบบเวกเตอร์ แต่อาจจะแตกต่างกันที่โดยทั่วไป DTC จะคำนวณฟลักซ์แลแรงบิดจากแบบจำลองลักษณะพลวัตทางด้านสเตเตอร์ ( Stator dynamic) ซึ่งจำเป็นต้องใช้ข้อมูลความเร็วของมอเตอร์ ดังนั้นโดยพื้นฐานแล้วการควบคุมแบบ จึงทำงานได้โดยไม่ต้องใช้เซนเซอร์วัดความเร็ว (Sensorless)

ส่วนคุณสมบัติของระบบ DTC เมื่อเปรียบเทียบกับการควบคุมแบบเวกเตอร์แล้วจะไม่แตกต่างกันมากนัก แต่การควบคุมแบบ DTC จะต้องระวังการทำงานในย่านความเร็วต่ำ ซึ่งเป็นย่านที่แรงดันตกคร่อมความต้านทานสเตเตอร์มีอิทธิพลต่อการเปลี่ยนแปลงของทั้งฟลักซ์และแรงบิดค่อนข้างมาก

รูปโครงสร้างของระบบควบคุมแบบ Direct Torque Control

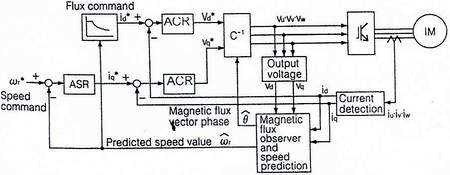

5. อินเวอร์เตอร์แบบ Sensorless Vector Control

ในช่วง 4-5 ปีที่ผ่านมานี้เทคโนโลยีอินเวอร์เตอร์แบบ Sensorless Vector Control ได้ถูกนำมาใช้งานอย่างแพร่หลาย เพื่อที่จะให้ได้มาซึ่งอินเวอร์เตอร์ที่มีคุณสมบัติการควบคุมแรงบิดและความเร็วใกล้เคียงกับระบบควบคุมระบบควบคุมเวกเตอร์ นอกจากนั้นการทำงานของระบบนี้ก็ไม่มีความจำเป็นต้องติดตั้งเซนเซอร์วัดความเร็วด้วย จึงให้ความสะดวกในการใช้งานเหมือนกับอินเวอร์เตอร์แบบ V/F ในอินเวอร์เตอร์แบบ Sensorless ความเร็วของมอเตอร์จะถูกคำนวณโอยอาศัยแบบจำลองของมอเตอร์เหนี่ยวนำ หากค่าความเร็วมอเตอร์ในตัวแบบจำลองมีค่าถูก ต้องสัญญาณกระแส แรงดัน ฯลฯ ที่คำนวณได้ก็จะตรงกับค่าที่คำนวณได้ ในทางกลับกันหากค่าความเร็วมอเตอร์ในตัวแบบจำลองมผิดพลาดก็จะส่งผลทำให้ค่ากระแส แรงดัน ฯลฯ ที่คำนวณได้คลาดเคลื่อนไปจากค่าที่วัดได้จริง เราสามารถใช้ค่าความผิดพลาดเหล่านี้ในการปรับเปลี่ยนค่าความเร็วให้มีค่าถูกต้องได้ ตัวอย่างระบบบ ดังแสดงดังรูป

รูปโครงสร้างของอินเวอร์เตอร์แบบ Sensorless Vector Control

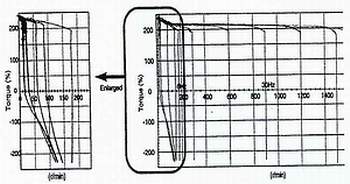

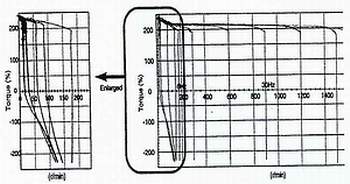

ตัวอย่างคุณสมบัติแรงบิด- ความเร็วในระบบ Sensorless

ถึงแม้เทคโนโลยี Sensorless จะได้พัฒนามานานพอสมควรแล้วก็ตาม แต่ก็ยังมีบัญหาในการใช้งานอยู่บ้างโดยเฉพาะในขณะที่มอเตอร์ทำงานเป็นเครื่องกำเนิดไฟฟ้า (ช่วงที่แรงบิดเป็นลบ)ในย่านความเร็วต่ำ ซึ่งเป็นภาวะการทำงานที่ความถี่แรงดันที่เราจ่ายให้มอเตอร์น้อยมาก ผลกระทบจากความไม่เป็นอุดมคติของสวิตซ์กำลังและความคลาดเคลื่อนของค่าพารามิเตอร์ของมอเตอร์จtทำให้ระบบไม่สามารถควบคุมแรงบิดได้ดี และอาจขาดเสถียรภาพได้ด้วย ปัญหาดังกล่าวยังอยู่ในระหว่างการวิจัยหาแนวทางแก้ไข

6.เทคโนโลยีการหาค่าพารามิเตอร์อัตโนมัติ (Parameter Auto Tuning)

วิธีการควบคุมมอเตอร์เหนี่ยวนำเกือบทุกวิธี (ยกเว้นแบบ V/F) อินเวอร์เตอร์จะต้องทราบข้อมูลพารามิเตอร์ที่ถูกต้องของมอเตอร์ที่เชื่อมต่ออยู่ ในอตีดบริษัทผู้ผลิตมักจะขายอินเวอร์เตอร์แบบเวกเตอร์คู่ไปกับมอเตอร์เพื่อใช้ในงานเฉพาะด้าน จึงสามารถทราบข้อมูลพารามิเตอร์ของมอเตอร์ได้ แต่ในปัจจุบันอินเวอร์เตอร์มีลักษณะเป็นแบบใช้งานทั่วไป (General Purpose ) แทบทั้งสิ้น ดังนั้นเราจึงไม่สามารถทราบข้อมูลมอเตอร์ล่วงหน้าได้ เพื่อแก้ปัญหาดังกล่าวจึงได้มีการพัฒนาเทคโนโลยีการหาพารามิเตอร์ด้วยตัวอินเวอร์เตอร์เอง (Auto Tuning ) โดยก่อนใช้งานอินเวอร์เตอร์ เราจะให้อินเวอร์เตอร์ทำงานในโหมดที่เรียกว่า Auto Tuning ซึ่งอินเวอร์เตอร์จะทำการจ่ายกระแสและแรงดันไปทดสอบมอเตอร์ในลักษณะคล้ายๆกับการทดสอบไร้โหลด( No Load Test) และยึดโรเตอร์ ( Lock Rotor Test ) และนำค่าแรงดันและกระแสมาประมวลผลหาค่าพารามิเตอร์ของมอเตอร์ด้วยตัวประมวลผลภายในอินเวอร์เตอร์ และเก็บข้อมูลไว้ในหน่วยความจำเพื่อใช้งานต่อไป โดยทั่วไปแล้วการทำ Auto Tuning นี้จะทำในสภาวะที่มอเตอร์ไม่หมุน แต่ในบางกรณีก็มีการหาค่าพารามิเตอร์ทางกล เช่นค่าความเฉื่อยของระบบด้วยเพื่อใช้ในการกำหนดค่าตัวควบคุมPI ในวงรอบควบคุมความเร็ว(Speed Loop)

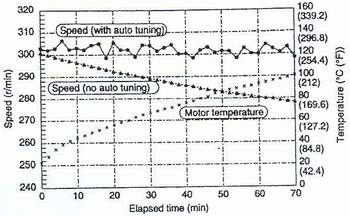

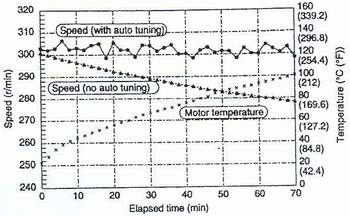

การทำ Auto Tuning ก่อนใช้งานจริงเพียงครั้งเดียวในลักษณะที่กล่าวมาข้างต้นนี้เราเราอาจเรียกได้ว่า เป็นการทำ Auto Tuning แบบ off line อย่างไรก็ตามในความเป็นจริงแล้วค่าพารามิเตอร์ของมอเตอร์จะเปลี่ยนแปลงตามสภาวะการใช้งาน เช่น ความต้านทานจะเปลี่ยนแปลงตามอุณหภูมิ ค่าความเหนี่ยวนำเปลี่ยนแปลงตามระดับฟลักซ์แม่เหล็ก เป็นต้น ดังนั้นในขณะใช้งานจริงหากอุณหภูมิของมอเตอร์เปลี่ยนไปก็อาจทำให้ค่าความต้านทั้งทางด้านสเตเตอร์และโรเตอร์มีค่าเปลี่ยนไปได้ถึง 20 % ซึ่งจะทำให้คุณสมบัติการควบคุมของอินเวอร์เตอร์ด้อยลง เช่นทำให้เกิดค่าผิดพลาดของความเร็วและแรงบิด เป็นต้น เพื่อแก้ปัญหาดังกล่าวก็มีการพัฒนาการทำAuto Tuning แบบ On Line ซึ่งอินเวอร์เตอร์จะทำการคำนวณหาค่าพารามิเตอร์ที่ถูกต้องตลอดเวลาที่อินเวอร์เตอร์ทำงาน

รูปแสดงการทำ Auto Tuning แบบ On Line

การพัฒนาด้านการใช้งาน

ในด้านการใช้งานอินเวอร์เตอร์นั้นก็ได้มีการพัฒนาฟังก์ชั่นใช้งานในประเด็นปลีกย่อยต่างๆ อาทิเช่น

- Efficiency optimization : ทำได้โดยการปรับขนาดของฟลักซ์แม่เหล็กให้มีค่าลดลงในภาวะโหลดต่ำ เพื่อให้มีการสูญเสียในแกนเหล็กมีค่าลดลงและประสิทธิภาพโดยรวมมีค่าสูงชึ้น วิธีการหาค่าที่เหมาะสมของหลักซ์แม่เหล็กนั้นมีค่อนข้างหลากหลาย เช่นวิธีการตรวจหา (Search) ไปเรื่อยๆ วิธีการปรับค่าตัวประกอบกำลังคงที่ ฯลฯ

- การลดเสียงรบกวน: เนื่องจากอินเวอร์เตอร์ทำงานดดยการสวิตชิง ทำให้เกิดปัญหาเรื่องเสียงรบกวนในย่านความถี่ ต่ำของคลื่นพาหะ(Carrier wave Frequency) วิธีการเสียงรบกวนที่ง่ายที่สุดก็คือเพิ่มความถี่การสวิตซ์ให้อยู่ในย่าน 10-15 KHz ซึ่งคนทั่วไปจะไม่ได้ยิน หรือทำการกระจายสเปกตรัมของสัญญาณ PWM ไม่ให้มีความถี่ของคลื่นพาหะคงที่ก็จะลดเสียงรบกวนที่แหลมลงได้เช่นกัน

- การเชื่อมต่อย่านเครือข่าย PROFIBUS,DEVICENET,SERCOR,INTERBUS,MODBUS ฯลฯ

- การมีตัวควบคุม PID ภายในสำหรับใช้งานควบคุมกระบวนการ Process Control ง่ายๆ

- ลดจำนวนฟังก์ชั่นให้น้อยลง เพื่อลดความยุ่งยากของผู้ใช้ในการติดตั้ง

- ลดชนาดอินเวอร์เตอร์เพื่อให้ง่ายต่อการนำไปติดตั้งในเครื่องจักรกล

-การปรับค่าตั้งต่างๆ โดยใช้ปุ่มหมุนแทนปุ่มกด และอื่นๆ

สรุป

จากที่ได้กล่าวมาทั้งหมดเราพอจะมองเห็นได้ว่า ชนิดของอินเวอร์เตอร์จะพัฒนาไปใน 2 แนวทาง คือชนิดง่ายฟังก์ชั่นต่ำ และชนิดสมรรถนะสูง ซึ่งช่วยทำให้ผู้ใช้งานเลือกใช้อินเวอร์เตอร์ได้ง่ายขึ้นและได้อินเวอร์เตอร์ที่มีสมรรถนะเหมาะสมสำหรับงานแต่ละด้าน การพัฒนาทางด้านสวิตซ์กำลังจะทำให้อินเวอร์เตอร์ในอนาคตหันมาใฃ้ IPM ทั้งหมด และเมื่อเปรียบเทียบศักยภาพแล้ว DSP ที่ถูกพัฒนาาสนับสนุนงานอินเวอร์เตอร์โดยเฉพาะก็จะเป็นชิฟหลักที่ใช้ในการควบคุมการทำงานของอินเวอร์เตอร์ ซึ่งจะทำให้เราสามารถใช้วิธีการควบคุมที่ซับซ้อนได้มากขึ้น ทังสองเทคโนโลยีนี้จะทำให้อินเวอร์เตอร์มีขนาดเล็กลงแต่มีศักยภาพสูงขึ้นในทุกด้าน สำหรับผลกระแทบต่อการพัฒนาเทคโนโลยีนี้ของประเทศไทยก็มีทั้งในทางบวดและทางลบ กล่าวคือการที่เราสาารถเข้าถึงและใช้เทคโนโลยีหลักทั้งฮาร์ดแวร์และซอฟต์แวร์ของอินเวอร์เตอร์ได้ง่ายและรวดเร็วขึ้น แต่ก็ทำให้เราต้องเร่งพัฒนาหาประเด็นยุทธศาสตร์ที่ทำให้เราสามารถแข่งขันกับนักวิจัยและพัฒนาทั่วโลกได้ด้วยเช่นกัน

|