โดย : อ. ชำนาญ เฉลิมยุทธ

พื้นฐานการออกแบบระบบควบคุมที่ใช้ PLC/PC อย่างปลอดภัย ( Fundamental of Control safety )

ในการเขียนโปรแกรมควบคุมการทำงานของเครื่องจักร หรือ กระบวนการผลิตต่างๆ สิ่งที่จำเป็นจะต้องคำนึงถึงเป็นอันดับแรกคือ ความปลอดภัย ของผู้ปฏิบัติงาน หรือผู้ที่เกี่ยวข้องกับเครื่องจักรหรือกระบวนการผลิต นั้นๆ ซึ่งจะต้องมีความปลอดภัยทุกสภาวะ เช่น ในสภาวะการทำงานปกติ , สภาวะที่เกิดความผิดปกติเกิดขึ้น หรือ ในสภาวะที่มีการหยุดแบบฉุกเฉิน (Emergency stop) นอกจากนั้นยังต้องคำนึงถึงความปลอดภัยของเครื่องจักร และกระบวนการผลิตด้วย

ดังนั้นจึงมีความจำเป็นอย่างยิ่งที่ผู้เขียนโปรแกรมควบคุมการทำงานของเครื่องจักรและกระบวนการผลิตเหล่านั้น ต้องทราบสถานะที่ปลอดภัยที่สุดของอุปกรณ์ทำงานแต่ละตัว และพิจารณาให้ไม่เกิดสภาวะที่เสี่ยงอันตรายเกิดขึ้น และถ้ามีสถานที่ ,ขั้นตอนการทำงานหรือกระบวนการใด มีความเสี่ยงที่จะเกิดอันตรายเกิดขึ้น จะต้องมีการใช้อุปกรณ์ในการป้องกันอันตรายที่จะเกิดขึ้นที่จุดนั้นด้วย ซึ่งในปัจจุบันได้มีการจัดทำมาตรฐาน European Machinery Safety Standard ขึ้น ซึ่งจะครอบคลุมระบบควบคุมการทำงานของเครื่องจักร ที่สามารถสรุปได้ดังนี้

- วงจรการทำงานฉุกเฉิน เช่น สวิตช์หยุดฉุกเฉิน (Emergency stop button) และสวิตช์ที่ใช้สำหรับควบคุมอุปกรณ์ป้องกันอันตราย จะต้องเป็นอิสระจากการควบคุมของ PLC หรือ อิเลคทรอนิคส์ลอจิกเกท นั่นคือจะใช้สวิตช์ รีเลย์ หรือคอนแทคเตอร์ในการสร้าง วงจร และอาจจะมีการส่งสัญญาณต่างๆ ให้กับระบบ PLC ให้รับรู้การทำงานของระบบ Emergency stop

- ผู้ออกแบบจะต้องจัดการไม่ให้มีการปฏิบัติการที่ไม่ปลอดภัย นอกจากนั้นในแต่ละขั้นตอนจะต้องมีการจัดทำเอกสารที่สามารถ อ้างอิงและ ตรวจสอบ ได้ตลอดเวลา

- การทำการเปลี่ยนแปลง แก้ไขสิ่งใดก็ตามในระบบควบคุม ควรจะมีการเตรียมการที่ดีและมีระยะเวลาที่นานพอสมควร เพื่อลด อัตราการเกิดความเสี่ยงที่จะเกิดขึ้นภายในระบบควบคุม

-

ในกรณีที่ยังคงมีอัตราเสี่ยงที่จะเกิดอันตรายขึ้นที่จุดใด ควรจะมีการใช้อุปกรณ์ป้องกันอันตรายในการทำงานที่จุดนั้น

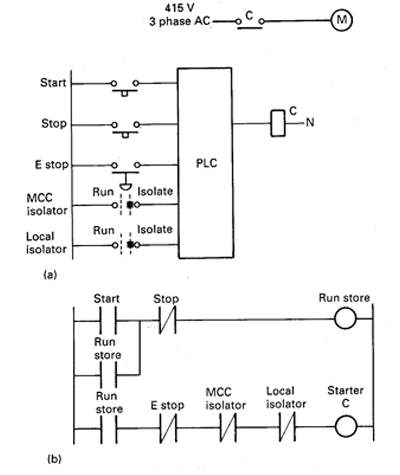

รูปที่ 1 แสดงวงจรควบคุมการสตาร์ทมอเตอร์ โดยไม่ได้ใช้ระบบ PLC

จากรูปที่ 1 แสดงวงจรควบคุมการสตาร์ทมอเตอร์ โดยไม่ได้ใช้ระบบ PLC ในการควบคุม ซึ่งเราจะเห็นว่ามีลักษณะในการป้องกันอันตรายดังนี้

- มีการใช้สวิตช์เพื่อตัดกำลังงานไฟฟ้าที่ MCC (MCC isolator)

- มีการใช้สวิตช์เพื่อตัดกำลังไฟฟ้าที่จุดใกล้กับ มอเตอร์ (Local isolator) ซึ่งสวิตช์ในข้อ 1. และข้อ 2. จะใช้ป้องกันอันตรายในระหว่างที่มีการซ่อมที่มอเตอร์ หรือ ที่โหลดของมอเตอร์

- จะใช้สวิตช์หน้าสัมผัสปกติปิด (NC) ที่สวิตช์สำหรับหยุดมอเตอร์ และสวิตช์สำหรับหยุดฉุกเฉินซึ่งในกรณีที่สายสัญญาณขาด จะทำให้มีลักษณะการทำงานคล้ายกับมีการกดสวิตช์เหล่านั้น เพื่อตัดแหล่งจ่ายกำลังไฟฟ้าที่จ่ายให้กับมอเตอร์

- ถ้ามีการกดสวิตช์สำหรับหยุดฉุกเฉินแล้ว ทำการปล่อย มอเตอร์จะต้องไม่เริ่มต้นทำงานอีกครั้ง

- สวิตช์สำหรับตัดแหล่งจ่ายกำลังไฟฟ้า และสวิตช์สำหรับหยุดฉุกเฉินจะต้องมีลำดับความสำคัญในวงจรการทำงานสูงสุดซึ่งจากวงจรควบคุมการสตาร์ทมอเตอร์ รูปที่ 1 อาจจะมีโอกาสที่จะเกิดความไม่ปลอดภัย ขึ้นได้ เนื่องมาจากหน้าสัมผัสของสวิตช์หยุดฉุกเฉิน มีปัญหาโดยมีสถานะอยู่ในลักษณะหน้าสัมผัสปิดเท่านั้น แต่ความผิดปกติเหล่านี้เกิดขึ้นได้ค่อนข้างยาก จึงถือว่าวงจรในรูปที่ 1 มีความปลอดภัยในการทำงาน

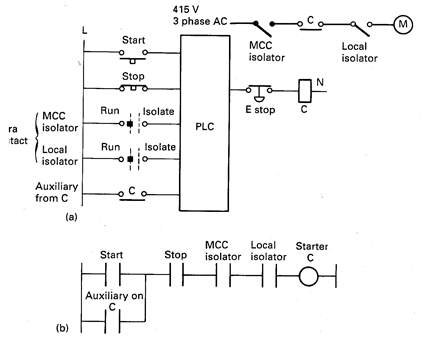

รูปที่ 2 แสดงวงจรควบคุมการสตาร์ทมอเตอร์ โดยใช้ระบบ PLC ควบคุมการทำงาน ที่ไม่ปลอดภัย

ในรูปที่ 2 เป็นวงจรที่มีหน้าที่การทำงานในลักษณะเดียวกันแต่ใช้ ระบบ PLC ในการควบคุมการทำงาน โดยการทำงานในลักษณะนี้มีความไม่ปลอดภัยเกิดขึ้น เราจะพิจารณารายละเอียด ได้ดังนี้

-

เราประหยัดในการใช้ MCC และ Local isolator ซึ่งเป็นสวิตช์แรงดันสูง โดยการใช้สวิตช์ธรรมดา ต่อเข้ากับระบบ PLC เพื่อสร้างสัญญาณ MCC และ Local isolator แทน ซึ่งสวิตช์ที่เราใช้แทนนี้ไม่สามารถตัดแหล่งจ่ายกำลังงานไฟฟ้าได้โดยตรง

-

เราใช้สวิตช์หน้าสัมผัสปกติเปิด (NO) สำหรับสวิตช์ควบคุมการหยุดมอเตอร์ และ สวิตช์ควบคุมการหยุดฉุกเฉิน จะทำให้เกิดสภาวะที่ไม่สามารถควบคุมได้ในกรณีที่สายสัญญาณขาด

-

โปรแกรมควบคุมการทำงานของระบบ ดังภรูปที่ 2 (b) ซึ่งเป็นโปรแกรมที่ไม่ปลอดภัย คือในกรณีที่เรากดสวิตช์ควบคุมการหยุด ฉุกเฉิน แล้วปล่อยมอเตอร์ยังสามารถที่จะเริ่มต้นทำงานได้อีกครั้ง

-

ในกรณีที่แหล่งจ่ายกำลังไฟฟ้าของหน่วยอินพุทขาดหายไป ในระหว่างที่มอเตอร์กำลังทำงานอยู่ จะทำให้เกิดสภาวะที่ไม่สามารถควบคุมมอเตอร์ได้

-

รูปที่ 3 แสดงวงจรควบคุมการสตาร์ทมอเตอร์ โดยใช้ระบบ PLC ควบคุมการทำงาน ที่ปลอดภัย

รูปที่ 3 จะเป็นการใช้ระบบ PLC ในการควบคุมการสตาร์ทมอเตอร์ โดยพิจารณาพื้นฐานจากวงจรในรูปที่ 1 โดยเราจะใช้หน้าสัมผัสช่วย (Auxiliary contact) ของ MCC isolator และ Local isolator เป็นสัญญาณอินพุทให้กับระบบ PLC และใช้สวิตช์ควบคุมการหยุดมอเตอร์ และสวิตช์ควบคุมการหยุดฉุกเฉิน จะใช้สวิตช์หน้าสัมผัสปกติปิด นอกจากนั้นยังนำเอาสัญญาณเอ้าท์พุท จากหน้าสัมผัสช่วยมาต่อเป็นอินพุทของระบบ PLC ด้วย เพื่อใช้ในการแลทช์ โปรแกรม และจะเห็นว่าเราต่อสวิตช์ควบคุมการหยุดฉุกเฉินเพื่อควบคุม เอ้าท์พุท และเป็นอิสระจากการควบคุมของระบบ PLC และในกรณีที่เรากดสวิตช์ควบคุมการหยุดฉุกเฉิน แล้วปล่อยสวิตช์ จะเห็นว่ามอเตอร์ไม่สามารถที่จะเริ่มต้นทำงานต่อไปได้ (เนื่องจากหน้าสัมผัสช่วยที่ใช้แลทช์ มีสถานะเป็น “0”) และในกรณีที่แหล่งจ่ายกำลัง ไฟฟ้าของหน่วยอินพุทขาดหายไป ระบบ PLC ก็จะรับรู้โดยมีลักษณะคล้ายกับมีการกดสวิตช์ควบคุมการหยุดมอเตอร์ ทำให้มอเตอร์หยุดทำงาน

ในกรณีที่ยังคงมีอัตราเสี่ยงที่จะเกิดอันตรายขึ้นที่จุดใด ควรจะมีการใช้อุปกรณ์ป้องกันอันตรายในการทำงานที่จุดนั้น

|

|

|

|

เราประหยัดในการใช้ MCC และ Local isolator ซึ่งเป็นสวิตช์แรงดันสูง โดยการใช้สวิตช์ธรรมดา ต่อเข้ากับระบบ PLC เพื่อสร้างสัญญาณ MCC และ Local isolator แทน ซึ่งสวิตช์ที่เราใช้แทนนี้ไม่สามารถตัดแหล่งจ่ายกำลังงานไฟฟ้าได้โดยตรง

เราใช้สวิตช์หน้าสัมผัสปกติเปิด (NO) สำหรับสวิตช์ควบคุมการหยุดมอเตอร์ และ สวิตช์ควบคุมการหยุดฉุกเฉิน จะทำให้เกิดสภาวะที่ไม่สามารถควบคุมได้ในกรณีที่สายสัญญาณขาด

โปรแกรมควบคุมการทำงานของระบบ ดังภรูปที่ 2 (b) ซึ่งเป็นโปรแกรมที่ไม่ปลอดภัย คือในกรณีที่เรากดสวิตช์ควบคุมการหยุด ฉุกเฉิน แล้วปล่อยมอเตอร์ยังสามารถที่จะเริ่มต้นทำงานได้อีกครั้ง

ในกรณีที่แหล่งจ่ายกำลังไฟฟ้าของหน่วยอินพุทขาดหายไป ในระหว่างที่มอเตอร์กำลังทำงานอยู่ จะทำให้เกิดสภาวะที่ไม่สามารถควบคุมมอเตอร์ได้

|

|

รูปที่ 3 จะเป็นการใช้ระบบ PLC ในการควบคุมการสตาร์ทมอเตอร์ โดยพิจารณาพื้นฐานจากวงจรในรูปที่ 1 โดยเราจะใช้หน้าสัมผัสช่วย (Auxiliary contact) ของ MCC isolator และ Local isolator เป็นสัญญาณอินพุทให้กับระบบ PLC และใช้สวิตช์ควบคุมการหยุดมอเตอร์ และสวิตช์ควบคุมการหยุดฉุกเฉิน จะใช้สวิตช์หน้าสัมผัสปกติปิด นอกจากนั้นยังนำเอาสัญญาณเอ้าท์พุท จากหน้าสัมผัสช่วยมาต่อเป็นอินพุทของระบบ PLC ด้วย เพื่อใช้ในการแลทช์ โปรแกรม และจะเห็นว่าเราต่อสวิตช์ควบคุมการหยุดฉุกเฉินเพื่อควบคุม เอ้าท์พุท และเป็นอิสระจากการควบคุมของระบบ PLC และในกรณีที่เรากดสวิตช์ควบคุมการหยุดฉุกเฉิน แล้วปล่อยสวิตช์ จะเห็นว่ามอเตอร์ไม่สามารถที่จะเริ่มต้นทำงานต่อไปได้ (เนื่องจากหน้าสัมผัสช่วยที่ใช้แลทช์ มีสถานะเป็น “0”) และในกรณีที่แหล่งจ่ายกำลัง ไฟฟ้าของหน่วยอินพุทขาดหายไป ระบบ PLC ก็จะรับรู้โดยมีลักษณะคล้ายกับมีการกดสวิตช์ควบคุมการหยุดมอเตอร์ ทำให้มอเตอร์หยุดทำงาน

========================================================

- ================= ยูทุปของ 9engineer ,com ===================

- คลิปที่น่าสนใจจัดทำโดย 9engineer.com ภายใต้ชื่อช่องTechnology talk Channel

- 1. วงจรและวิธีการสตาร์ทแบบไดเร็คออนไลน์ DOL

- 2. วงจรควรคุมการกลับทางหมุน

- 3. วงจรและวิธีการสตาร์ทแบบสตาร์ เดลต้า Y-D Starter

- 4. การสตาร์แบบออโตทรานส์ฟอร์เมอร์ Auto transformer starter

- 5. การต่อขดลวดมอเตอร์ อย่างไรไม่ให้เกิดการใหม้หรือเสียหาย

- 6. การเช็ตโอเวอร์โหลดรีเลย์

- 7.การเช็ตโอเวอร์โหลดรีเลย์กับมอเตอร์ที่มีเซอร์วิสแฟคเตอร์

- 8.รีเลย์กับคนแทคเตอร์ต่างกันอย่างไร

- 9.อื่นๆ

- **** นายเอ็นจิเนียร์ขอสงวนสิทธิ์รับรองความถูกต้อง โปรดใช้วิจารณญาณในการรับข่าวสารข้อมูล