ที่มา : www.viboon.org

Machining Technologies, Manufacturing Engineering,

Applied Mathematics and Numerical Programming

Lasers ถูกนำมาใช้ในเป็นส่วนหนึ่งของกระบวนการผลิตเช่น การตัด การแกะลาย การเชื่อม การปรับปรุงคุณภาพผิวงาน รวมไปถึงใช้เป็นเครื่องมือวัด

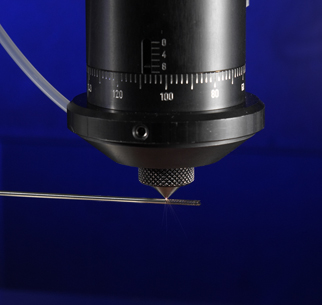

บทความนี้จะขอเน้นไปที่กระบวนการตัดที่มีขนาดเล็กกว่า 1 mm

“Laser” ย่อมาจาก “light emitted by stimulated emission of radiation” ซึ่งมีคุณสมบัติ 4 ประการที่มีความเฉพาะตัวคือ

1. เป็น Monochromatic คือมีความยาวเคลื่อนเดียว

2. ให้แสงเป็นลำไม่บานออก หรือ collimated beam

3. มีความเข้มของแสงหรือ photon สูง

4. มีคุณสมบัติ coherent คือให้แสงที่มีเฟสเดียว

Laser มีอยู่มากมายหลายชนิดต่างไปตามสารตัวกลางที่ใช้ (lasing medium) ซึ่งจะให้ความยาวคลื่นที่แตกต่างกันไป สารตัวกลางที่นิยมนำมาใช้คือ carbon dioxide และ Nd:YAG (neodymium-doped yttrium aluminum garnet) แสงของ lasers ต่างๆ ที่นำมาใช้ในอุตสาหกรรม อาจให้ความยาวคลื่นตั้งแต่ infrared (IR) ไปจนถึง ultraviolet (UV) IR lasers ที่สามารถพบเห็นได้ทั่วไปจะให้ความยาวคลื่นตั้งแต่ 750nm ไปจนถึง 1mm สำหรับ UV lasers จะอยู่ระหว่าง 100nm ถึง 400nm

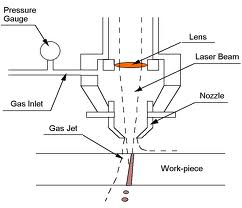

IR Lasers ทั่วไป เช่น CO2 และ Nd:YAG จะตัดวัสดุโดยอาศัยความร้อนเพื่อให้วัสดุหลอมตัว ระเหย และถูกเป่าออกไปด้วยก๊าซ แต่สำหรับ UV lasers เน้นไปที่การให้พลังงาน photon ไปทำลายพันธะของวัสดุงานทำให้เกิดการตัดวัสดุในลักษณะที่ปราศจากความร้อน

อย่างไรก็ตาม UV lasers ที่ให้ pulse lengths ที่ยาวมากๆ ก็สามารถทำให้เกิดสภาวะของการสะสมและนำความร้อนเข้าไปยังเนื้อวัสดุงานได้ วิธีที่จะแก้ปัญหาเรื่องความร้อนส่วนเกินเช่นนี้สามารถทำได้โดยการเลือกใช้ pulse length ที่สั้นลง (น้อยกว่า 1 ns)

ในการที่จะได้รอยตัดที่สะอาดและมีมุม taper ที่น้อยอยู่ที่การปรับตั้งค่า Peak Power โดยที่จะได้ค่า Peak power สูงจะมาจากการใช้ pulse duration ที่สั้น ประกอบกับพลังงานของเลเซอร์ที่สูง

อีกประเด็นที่มีผลต่อกระบวนการตัดด้วยเลเซอร์คือคุณสมบัติในการดูดซับพลังงานของวัสดุงาน ความสามารถดูดซับ photon ของวัสดุงานควรจะมีค่าไม่ต่ำกว่า 50% เพื่อให้ได้กระบวนการตัดที่มีประสิทธิภาพ

สำหรับความลึกในการดูดซับ photon นั้นจะขึ้นอยู่กับวัสดุงาน ความเข้มของพลังงาน และความยาวคลื่นของเลเซอร์ ในกรณีของ UV เลเซอร์จะให้การดูดซับของพลังงานในเนื้อวัสดุงานเพียงเศษเสี้ยวของ 1 ไมครอน ในขณะที่ infrared เลเซอร์จะดูดซับ photon ได้ลึกหลายๆ สิบไมครอนหรือมากกว่านั้น แม้ว่า UV เลเซอร์จะให้การดูดซับพลังงานที่น้อยกว่า infrared เลเซอร์ แต่ UV เลเซอร์เองจะเหมาะที่จะทำไปใช้ในกระบวนการตัดที่ต้องการความแม่นยำสูงมากกว่า infrared เลเซอร์

========================================================

- ================= ยูทุปของ 9engineer ,com ===================

- คลิปที่น่าสนใจจัดทำโดย 9engineer.com ภายใต้ชื่อช่องTechnology talk Channel

- 1. วงจรและวิธีการสตาร์ทแบบไดเร็คออนไลน์ DOL

- 2. วงจรควรคุมการกลับทางหมุน

- 3. วงจรและวิธีการสตาร์ทแบบสตาร์ เดลต้า Y-D Starter

- 4. การสตาร์แบบออโตทรานส์ฟอร์เมอร์ Auto transformer starter

- 5. การต่อขดลวดมอเตอร์ อย่างไรไม่ให้เกิดการใหม้หรือเสียหาย

- 6. การเช็ตโอเวอร์โหลดรีเลย์

- 7.การเช็ตโอเวอร์โหลดรีเลย์กับมอเตอร์ที่มีเซอร์วิสแฟคเตอร์

- 8.รีเลย์กับคนแทคเตอร์ต่างกันอย่างไร

- 9.อื่นๆ

- **** นายเอ็นจิเนียร์ขอสงวนสิทธิ์รับรองความถูกต้อง โปรดใช้วิจารณญาณในการรับข่าวสารข้อมูล